Qualità. Potrebbe sembrare scontato ma è proprio questa la parola d’ordine che caratterizza tutte le attività di Vivoil Oleodinamica Vivolo, azienda fondata nel 1985 da Domenico Vivolo, che dopo parecchi anni di esperienza sul campo decise di aprire una sua impresa per l’assemblaggio e la vendita di componenti oleodinamici. Nel 2005, poiché le attività erano in crescita costante, l’azienda ha iniziato a realizzare internamente alcuni processi di lavorazione, acquisendo quella flessibilità necessaria per personalizzare al massimo i prodotti e garantire consegne rapide in tutto il mondo. In questo stesso anno la Vivoil si è trasferita a Budrio, in provincia di Bologna, l’attuale sede: qui oggi sono impiegate una trentina di persone che realizzano pompe, motori, pompe multiple e divisori di flusso ad ingranaggi esterni.

Obiettivo: maggiore efficienza

Vivoil aveva l’esigenza di migliorare i propri processi interni e ha deciso di rivolgersi a CP Sistemi, system integrator di Imola, in provincia di Bologna. L’intervento di CP Sistemi ha portato al rinnovo dell’applicativo già presente in azienda, al fine di per renderlo più user friendly e mantenibile, l’allineamento alle novità strutturali (introduzione di magazzini e sistemi di imballo automatici) e all’allargamento del suo utilizzo a tutte le fasi del processo. L’esigenza di Vivoil era anche quella di monitorare il consumo dei singoli componenti utilizzati in produzione, migliorare la comunicazione tra produzione e uffici, permettere l’autenticazione degli operatori impegnati alle macchine tramite badge, integrare macchine Industry 4.0 e registrare i dati per valutare le performance e il tempo-uomo necessario per la lavorazione dei singoli prodotti.

CP Sistemi ha sviluppato questo progetto utilizzando Ignition, la piattaforma software di Inductive Automation distribuita e supportata in Italia da EFA Automazione. Grazie a una serie di caratteristiche tecniche uniche nel suo genere, Ignition ha consentito di implementare soluzioni avanzate di gestione e supervisione della produzione in ottica di smart factory, ovvero secondo i principi base della digital transformation, con l’integrazione totale degli asset aziendali: sia orizzontale che verticale.

Tra automatico e manuale

Bisogna premettere che lo scenario nel quale avviene la produzione di Vivoil è abbastanza particolare. “Vivoil realizza componenti oleodinamici, che sono venduti in tutto il mondo, con l’obiettivo di aiutare i clienti a migliorare le performance dei propri impianti. Il parco macchine aziendale si compone di una serie di sistemi di produzione automatizzati da cui escono i componenti base, che però successivamente vengono assemblati in modo manuale” spiega Flavia Delli di CP Sistemi, che ha seguito l’intervento presso lo stabilimento di Budrio.

Una delle particolarità di Vivoil è proprio la dualità della produzione: una parte è automatizzata e legata alla produzione dei componenti, un’altra parte più ‘artigianale’ riguarda il montaggio dei prodotti. Poter contare su un software di supervisione flessibile e più intelligente rispetto a quelli precedentemente usati in azienda era una necessità prioritaria per Vivoil: per questo CP Sistemi non ha avuto dubbi nel proporre Ignition.

“Il primo problema che abbiamo dovuto affrontare è stata l’integrazione di alcune macchine che erano equipaggiate con SCADA poco flessibili e per niente user friendly all’interno del sistema aziendale, per collegarli al gestionale e agli altri reparti. Ignition ha fatto la differenza. Quando Vivoil ha iniziato a utilizzare il nuovo SCADA, la sua flessibilità si è rivelata determinante: ci si è resi conto immediatamente che con questo software si potevano facilmente integrare non solo le macchine (come da prassi) ma anche tutta quella parte di workflow manuale”, sottolinea Flavia Delli.

Flessibilità totale in automatico o in manuale

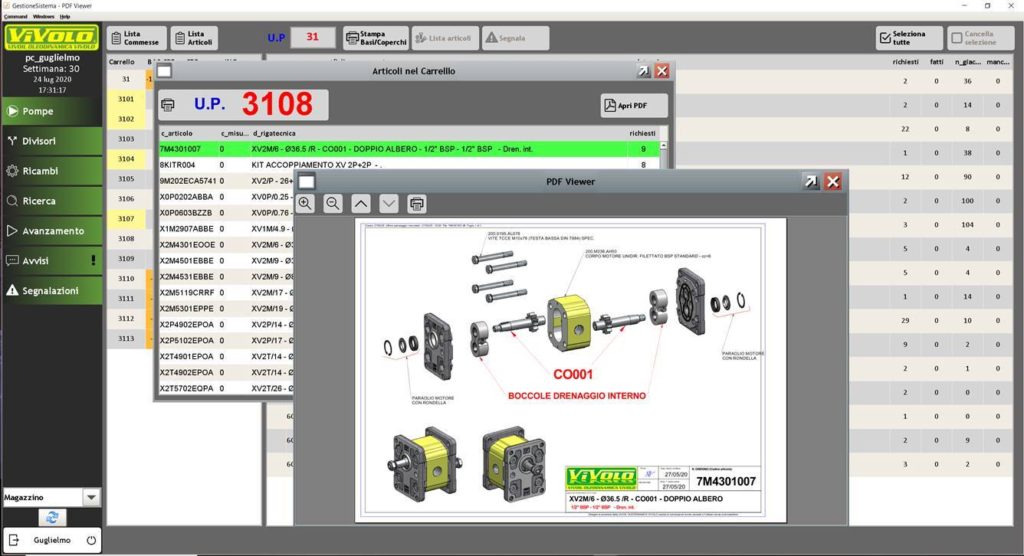

L’applicativo sviluppato da CP Sistemi è plasmato sull’eterogeneità caratteristica dell’impianto Vivoil. Accanto a fasi automatiche di lavorazione meccanica delle componenti e del loro collaudo, sono presenti due fasi completamente manuali di cui era sempre stato difficile mantenere traccia. La nuova piattaforma basata su Ignition, oltre al tracking, ha permesso di facilitare il lavoro degli operatori offrendo loro funzionalità aggiuntive, quali la consultazione dei disegni tecnici, i quantitativi necessari di ogni singolo componente, la facoltà di segnalare direttamente da interfaccia la mancanza di pezzi o eventuali problematiche riscontrate in produzione.

Ignition, una grande “creatura”

Prima dell’introduzione del nuovo applicativo, gran parte del lavoro veniva svolta basandosi su documenti cartacei e sulle conoscenze del singolo operatore. “L’integrazione con il gestionale di Vivoil rappresenta uno degli elementi principali del nostro progetto, che ha reso Ignition una grande ed efficiente creatura. Tramite database o per mezzo delle chiamate a Web Services oggi si riesce a dialogare perfettamente con il gestionale aziendale: riusciamo a ottenere, per esempio, le anagrafiche dei prodotti o dei componenti, le quantità a magazzino, e anche a inviare informazioni al gestionale. Prima il gestionale ‘vedeva’ il prodotto all’inizio del processo e lo ‘rivedeva’ solamente alla fine della linea di montaggio: grazie a Ignition la visibilità è ora completa, il che permette di avere un’idea molto precisa e real-time dell’avanzamento della produzione” spiega Flavia Delli.

In precedenza, il gestionale non riceveva informazioni sull’avanzamento della produzione se non al momento della spedizione del prodotto. Inoltre, alcune postazioni non consentivano di accedere alle tavole tecniche, cosa che rendeva necessario affidarsi alla capacità memonica dell’operatore, andando quindi incontro a possibili errori. Con Ignition, al contrario, è possibile tenere traccia completa di tutti i passaggi di lavorazione e test, in modo tale da poter disporre di tutti i dati relativi alla qualità.

Il ruolo di KEPServerEX

L’architettura di sistema sviluppata per Vivoil si avvale di database SQL attraverso i quali avviene l’integrazione con il gestionale di livello superiore. “Ignition è molto potente e permette di gestire in modo molto efficace i database” prosegue Flavia Delli. “Per uniformare i formati dei dati provenienti dalle varie le macchine abbiamo utilizzato la soluzione software di Kepware, azienda americana specializzata in driver e connettività IIoT che, come Ignition, è distribuita in Italia sempre da EFA Automazione. Grazie all’OPC Server KEPServerEX di Kepware siamo riusciti a integrare anche le macchine a controllo numerico, che solitamente sono piuttosto ostiche da integrare nei sistemi Scada, a meno che questi siano già nativi nelle macchine stesse”.

In pratica, Ignition è la piattaforma base e KEPServerEX il middleware che fornisce i servizi di connettività da e verso le macchine. In sostanza, se ci sono macchine con protocolli differenti, nel momento in cui esse attraversano lo ‘spazio’ KEPserverEX, vengono visualizzate da Ignition come se non vi fossero differenze. Ciò consente non solo di semplificare la comunicazione, ma anche la parte grafica di presentazione dei dati.

“L’applicativo che abbiamo realizzato per Vivoil con il contributo determinante di EFA Automazione e soprattutto di Ignition, presenta anche un altro importante aspetto, che riguarda la comunicazione tra la produzione e l’ufficio che si occupa della pianificazione. L’operatore, oggi, non necessita di documentazione cartacea, ma si trova già in possesso di tutte le informazioni nell’interfaccia grafica: attraverso colori e icone differenti, può vedere quale prodotto ha la precedenza, per esempio, in caso di urgenza. Tutto da sistema” spiega Delli.

Il valore aggiunto di EFA Automazione

“Dal nostro punto di vista, quello di un system integrator, il valore aggiunto apportato da EFA Automazione non è stato solamente quello di fornire i prodotti giusti e il necessario supporto, ma soprattutto di dimostrarsi competente sul particolare tipo di ambiente produttivo che caratterizza Vivoil e, quindi, di applicazione che era necessario sviluppare: un sistema alquanto inusuale, per il fatto di dover integrare, oltre a dati e macchine in tipica ottica 4.0, fasi manuali di lavorazione, montaggio e test”, fa notare Flavia Delli.

“Oggi il progetto è maturo ed è ulteriormente in ampliamento”, spiega Flavia. “La collaborazione in atto con Vivoil è molto ampia e il progetto si è suddiviso lungo più declinazioni, andando a toccare pressoché tutti i reparti dell’azienda.”

Per Vivoil i vantaggi apportati dal nuovo applicativo sviluppato con Ignition sono già evidenti. A livello operativo si è notato un sensibile miglioramento nel reparto produzione: lo strumento offre all’operatore un maggior supporto, consentendo di ridurre gli errori e fornendo dati precisi e semplici da consultare. Ridurre il margine di errore significa anche migliorare i tempi di produzione, in quanto si evita di dover rilavorare lo stesso prodotto. A tutto vantaggio dell’efficienza e della qualità.

Gli sviluppi futuri

Tra gli sviluppi futuri dell’applicazione realizzata da CP Sistemi per Vivoil è in programma l’introduzione dell’autenticazione degli operatori tramite badge, per favorire il controllo rapido e sicuro degli accessi, e l’integrazione completa delle macchine di collaudo, con la raccolta dati totalmente automatizzata al fine di mantenere un tracking completo dei prodotti fino alla loro spedizione. Si prevede inoltre l’integrazione di altre macchine utensili. Infine, è previsto lo sviluppo di analisi legate al tempo-uomo impiegato per le lavorazioni e i montaggi dei vari prodotti al fine di permettere una distribuzione più efficiente degli ordini tra i vari operatori.