Per le attività di supervisione del nuovo stabilimento di ORVA a Bagnacavallo (RA) la scelta è ricaduta sulla piattaforma Scada/MES Ignition. Ma non solo. Per l’automazione di building, utenze e impianti sono state scelte numerose altre soluzioni distribuite e supportate in Italia da EFA Automazione, in particolare quelle di Hakko, Kepware, eWON e Anybus.

Settore: Macchine e impianti

Cliente: Orva

Prodotto: Ignition

Tutte le Case study di: Inductive Automation

Tutti noi abbiamo senz’altro assaggiato, almeno una volta, una delle bontà “sfornate” da ORVA Srl, azienda romagnola che opera nel settore alimentare dal 1979 e che produce piadine, pane a fette per tramezzini, pan carrè, pan bauletti e molti altri prodotti da forno.

Situata nel cuore della Romagna, esattamente a Bagnacavallo in provincia di Ravenna, a seguito del costante incremento produttivo che ha segnato la sua recente evoluzione, ORVA srl aveva la necessità di effettuare un revamping dei propri impianti, asservendoli sotto un’unica regia tramite un sistema di supervisione evoluto e aperto a futuri ampliamenti. Ciò anche a seguito della costruzione del nuovo stabilimento, ultimato nel 2017 ed entrato in funzione nello stesso anno poco dopo.

“Circa quattro anni fa abbiamo condotto un benchmark per capire quale prodotto soddisfacesse al meglio le nostre specifiche necessità”, afferma l’ing. Gianluca Bertoletti, responsabile dell’automazione di Gitoma srl, società produttiva che riporta alla capogruppo ORVA srl. “E’stata in quella occasione che abbiamo conosciuto EFA Automazione e la piattaforma Scada/MES Ignition, il software di Inductive Automation su cui è ricaduta la nostra scelta in virtù delle sue avanzate capacità di comunicazione e interfacciamento con il numeroso ed eterogeneo parco macchine che caratterizza i nostri impianti”.

Una piattaforma unica per la produzione e l’edificio

Il progetto prevede di utilizzare Ignition non solo per attività di supervisory control degli impianti di produzione, ma anche come centrale di monitoraggio e supervisione dell’intero edificio e delle utenze di servizio.

“Siamo ancora in corso d’opera nell’implementazione di Ignition”, spiega l’ing. Gianluca Bertoletti. “Al momento sono collegate in supervisione le utenze del nuovo stabilimento di Bagnacavallo e siamo in progress nell’implementazione delle otto linee produttive. Poiché non è possibile interrompere la produzione, l’aggiornamento degli impianti, nonché l’inserimento di nuove macchine e la loro integrazione nel sistema Ignition, deve necessariamente essere fatto gradualmente. Basti pensare anche alla situazione di tre anni fa: l’impianto non era affatto concepito secondo queste logiche, ma ciascuna macchina, ciascuna linea costituiva un’isola a sé stante”.

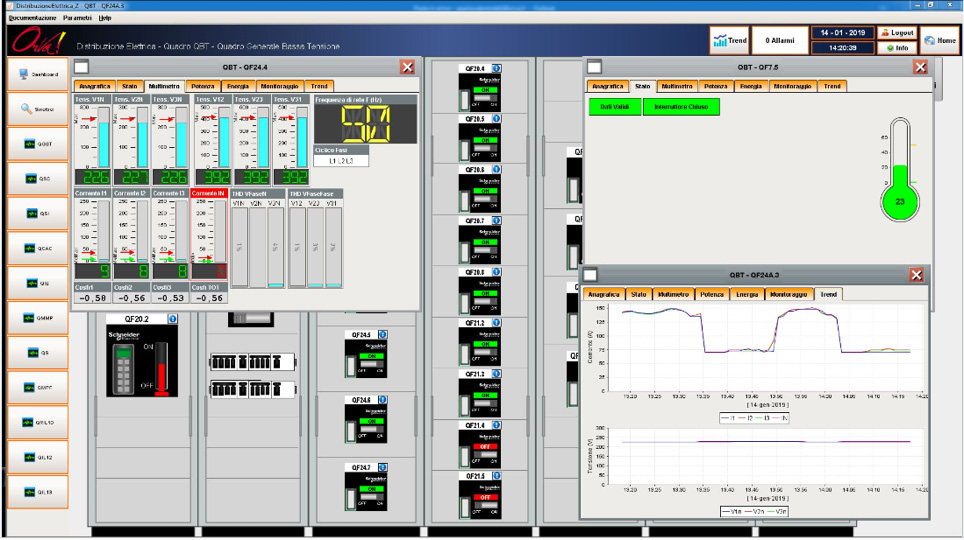

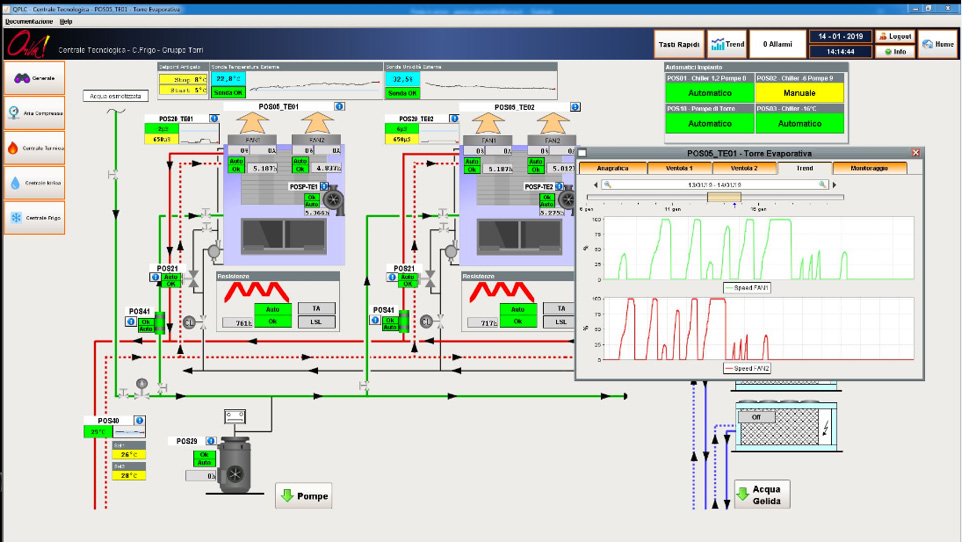

Per quanto riguarda la gestione del building, la parte relativa agli impianti elettrici è pressoché conclusa e operativa. Anche altre utenze, come l’acqua, sono quasi definitivamente operative sotto la supervisione di Ignition. La generazione, nonché distribuzione di acqua (fredda, gelida, glicolata) e vapore è una necessità fondamentale che ORVA riesce a soddisfare in autonomia avendo acquistato una centrale tecnologica a cui Ignition si interfaccia per il monitoraggio e la supervisione in tempo reale dei parametri di processo.

Vista in dettaglio del sinottico del quadro generale di bassa tensione, con interruttori monitorati ed esempio di 3 interruttori in monitoraggio (correnti tensioni e temperatura)

Una babele di linguaggi

L’automazione produttiva di ORVA è composta, come accade in molte analoghe realtà, da un mix di impianti acquistati negli anni e di soluzioni realizzate internamente. Per ORVA, via via cresciuta nel tempo, i sistemi di automazione e supervisione interni stavano mostrando i loro limiti: era arrivato il momento di rifocalizzare chiaramente la strategia di sviluppo.

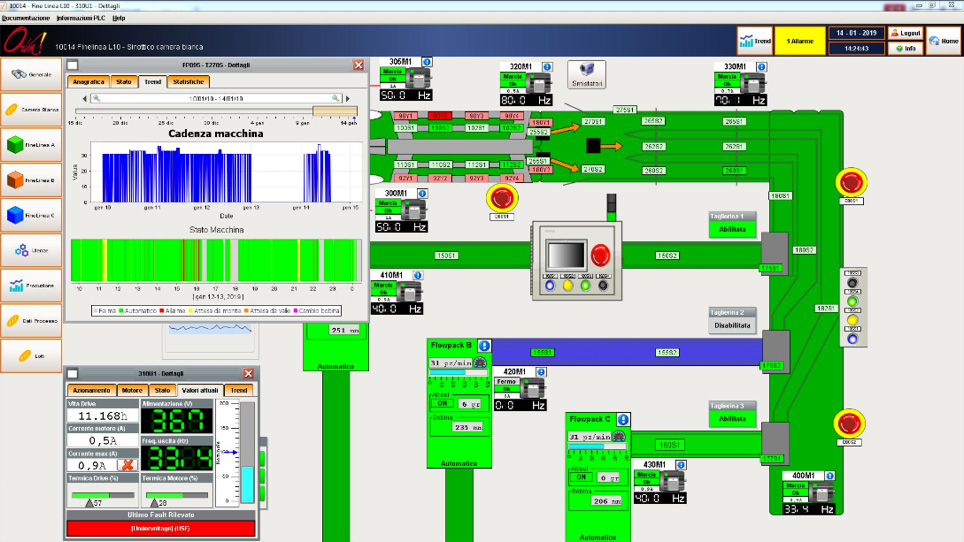

Alcuni fasi produttive (bauletti e piadine) nel nuovo stabilimento ORVA di Bagnacavallo

“È piuttosto complicato chiedere ai fornitori di unificare PLC o interfacce di automazione. Ciascuno dispone di specifiche diverse, con il risultato che spesso la loro integrazione diviene alquanto complessa. Da questo punto di vista, abbiamo egregiamente risolto queste problematiche grazie alla Suite KepServer EX, il middleware di Kepware che ci ha consentito di integrare in modo efficiente e affidabile tutti i diversi standard e tipi di comunicazione che caratterizzano il nostro stabilimento”.

Un altro fattore importante per un’azienda come ORVA è la possibilità di alimentare i sistemi IT di livello superiore (database, gestionali ecc..) con la grande quantità di dati che il sistema produttivo genera durante il suo funzionamento. Grazie a KepServer EX e al pieno supporto che offre con riferimento sia alle comunicazioni multiprotocollo che agli standard come OPC, unitamente alla capacità di Ignition di gestire nativamente lo standard SQL, è stato possibile gestire l’interconnessione tra i sistemi di automazione e i sistemi ERP (DBsql e software gestionale) senza particolari problemi.

Inoltre, non essendo stato pianificato l’acquisto di una piattaforma MES specifica, ORVA ha optato per Ignition in virtù delle sue avanzate funzionalità che, oltre alle tipiche funzioni Scada, mettono a disposizione potenti strumenti di livello MES e di calcolo dei principali KPI, indicatori che un’azienda produttiva deve sempre tenere sotto controllo se vuole massimizzare la propria efficienza (OEE, TEEP ecc.)

“In questo senso Ignition è stato davvero molto utile oltre che di facile utilizzo. La sua filosofia è di mettere in connessione i vari database e di permettere, da un unico collegamento, di disporre di una soluzione grafica avanzata e immediata, la cui implementazione spesso la si può imparare semplicemente visionando i tutorial online”, aggiunge l’ing. Bertoletti.

I benefici di una vera soluzione aperta

In relazione alla costruzione del nuovo stabilimento, dovendo reimpostare la supervisione pressoché da zero, ORVA ha contattato EFA Automazione per valutare l’acquisto non solo di Ignition e KepServer EX, ma anche di altre soluzioni. Come accennato, ORVA progetta internamente buona parte delle automazioni e la scelta di prodotti capaci di supportare la connettività multiprotocollo è fondamentale. Per questo la scelta è ricaduta sulle soluzioni HMI Monitouch di Hakko, dei gateway/router industriali eWON Flexy 205 e delle schede di comunicazione Anybus di HMS Industrial Networks, di cui EFA Automazione è distributore ufficiale per l’Italia.

Vista di dettaglio centrale frigorifera e particolare delle 2 torri di raffreddamento ad uso del nuovo stabilimento

Ciò ha consentito di ottenere numerosi benefici. Tra i primi riscontrati vi è l’efficienza degli interventi di manutenzione. Agli occhi dei manutentori tutto è visibile 24 ore su 24, compresi i parametri fondamentali dei processi produttivi, anche attraverso l’impiego di dispositivi portatili, come smartphone e tablet, che si prevede di attivare a breve a integrazione delle attuali stazioni client basate su PC.

Inoltre, dal punto di vista produttivo, ORVA è riuscita a semplificare notevolmente la produzione conto terzi, nello specifico la marcatura ed etichettatura del prodotto: lavorando per il 90% per altre aziende alimentari (alcune di fama internazionale) ciò rappresentava un grosso problema di efficienza che andava risolto.

Un ulteriore vantaggio è la possibilità di storicizzare in modo consistente tutte le variabili di processo, con particolare riferimento al tracking dei consumi energetici. Questa caratteristica costituirà un enorme vantaggio nel prossimo futuro, quando l’azienda dovrà integrare i dati real-time provenienti dallo Scada a livello ERP.

Esempio di monitoraggio di macchina di produzione (smistamento pane e caricamento imbustatrici)

I principali benefici riscontrati da Gianluca Bertoletti, responsabile dell’automazione di Gitoma srl, società produttiva che riporta alla capogruppo ORVA srl:

- Piattaforma Ignition: Potenza e semplicità della piattaforma Java. Facilità d’uso visto che si impara a programmare semplicemente visionando i tutorial online.

- KepServer EX: compatibilità multiprotocollo e apertura a espansioni future.

- HMI Hakko: robustezza, compatibilità multiprotocollo e giusto prezzo.

- Router/gateway eWON Flexy 205: semplicità di configurazione, multiprotocollo, OPC UA